Schweißnahtvorbereitung

Bevor Werkstücke miteinander verschweißt werden können, müssen die Schweißkanten vorbereitet werden. Dies ist einerseits notwendig, um eine optimale Maßhaltigkeit zu erreichen und andererseits wichtig, damit keine unerwünschten Stoffe in das Schweißbad gelangen, die die Qualität der Schweißnähte negativ beeinflussen können.

Bei der klassischen Schweißnahtvorbereitung werden die Materialkanten angefast. Dadurch entstehen sehr saubere Oberflächen, die sich hervorragend verschweißen lassen. Die Fase unterstützt den Schweißer beim Zusammenfügen der Baugruppen.

Es gibt viele Möglichkeiten, Werkstücke mit Fasen zu versehen. Die Wahl des optimalen Verfahrens hängt von mehreren Faktoren ab, wie z. B. der Materialstärke und dem erforderlichen Fasenwinkel.

Knabbern, Fräsen und Laserschneiden sind mögliche Methoden, um Werkstücke für das Schweißen vorzubereiten. Knabbern und Fräsen werden am häufigsten verwendet, da es die kostengünstigsten Verfahren sind.

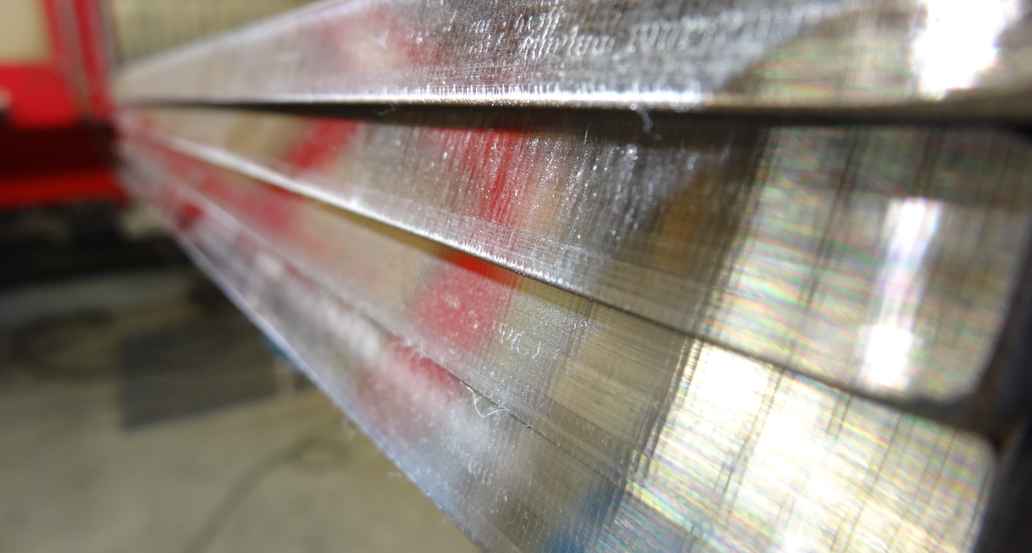

Materialkanten fräsen

Unsere Kantenfräsmaschine ist für die Schweißnahtvorbereitung die erste Wahl.

Vor dem Einsatz muss lediglich der gewünschte Winkel an der Maschine eingestellt werden.

Anschließend wird die Maschine am Werkstücks entlanggeführt, wobei die Länge des Bleches keine Rolle spielt, da die Kantenfräsmaschine frei beweglich ist.

Die mit dieser Maschine gefrästen Fasen sind sehr hochwertig und maßhaltig.

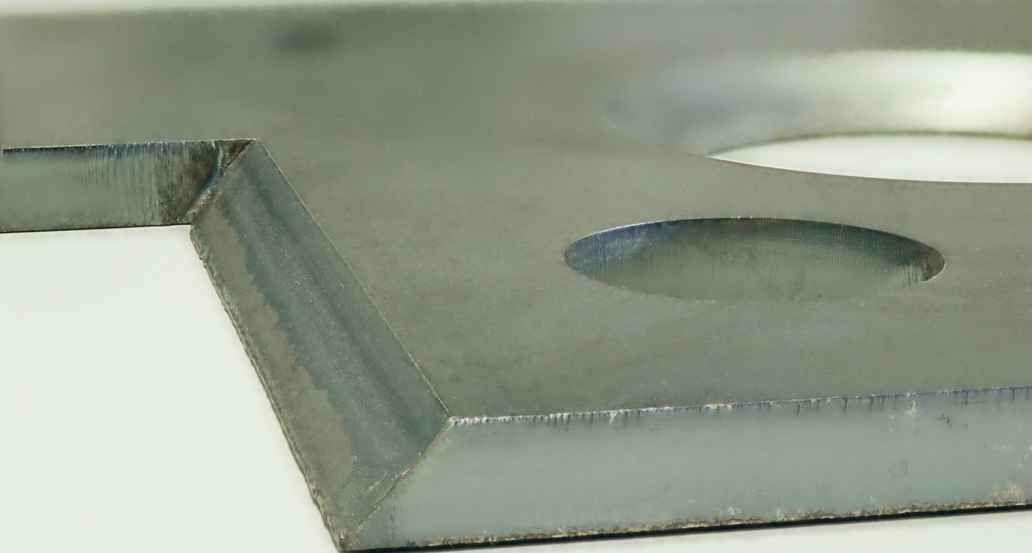

Schweißnahtvorbereitung durch Knabbern

Knabbern ist eine schnelle und kostengünstige Methode zur Schweißnahtvorbereitung. Mit unserer Kantenfräsmaschine können wir Fasen im Winkelbereich von 20° bis 45° herstellen. Die maximale Blechstärke beträgt 15 mm. Diese Maschine arbeitet mit einem scharfen Schneidrad aus gehärtetem Stahl.

Dieses Schneidrad wirkt einerseits mit sehr großer Kraft auf die Materialkante ein, wodurch die gewünschte Fase für den Schweißvorgang erzeugt wird. Gleichzeitig wird durch die Rotation des Rades die gesamte Maschine entlang der Materialkante bewegt, bis das Blech auf seiner gesamten Länge mit der Fase versehen ist.

Die durch das Knabbern erzeugte Fase ist sehr winkelgenau, hat aber durch die Einwirkung des Schneidrades eine raue Oberfläche. Für den anschließenden Schweißprozess spielt diese Rauhigkeit jedoch keine Rolle, da das Material beim Schweißen vollständig aufgeschmolzen wird.

Reinigung der Schweißstöße

Bevor Werkstücke miteinander verschweißt werden, müssen Schweißstöße von Ölen, Fetten, Wachsschichten und Lacken befreit werden. Die Schweißstellen müssen metallisch rein sein, damit sich die Werkstücke optimal miteinander verbinden können.

Bei einer mechanischen Reinigung ist unbedingt darauf zu achten, dass keine Kühl- oder Schmiermittel zum Einsatz kommen.

Auch eine manuelle Reinigung ist zur Vorbereitung der Schweißnaht möglich. Hierzu sollte man ausschließlich Edelstahlbürsten benutzen. Mit anderen Bürsten kann es passieren, dass Einschlüsse von Kohlenstoffstahl im Grundwerkstoff auftreten. Der Durchmesser des Drahtes sollte zwischen 0,1 und 0,25 mm liegen. Zu dünne Drähte verschmieren lediglich den Schmutz und zu dicke Drähte verursachen tiefe Kratzer auf der zu schweißenden Fläche.

Erfolgt die Schweißnahtvorbereitung bei Aluminium, muss darauf zu achten werden, dass die Schleifmittel vom entsprechenden Hersteller ausdrücklich für Aluminium empfohlen wurden. Auch Sandstrahlen ist für das Vorbereiten der Schweißnaht möglich. Auch hier muss das Strahlgut mit dem Material abgestimmt werden.

Wir sind ein zertifizierter Schweißfachbetrieb!

Wir fertigen Schweißbaugruppen bis zu einem Gewicht von 50 t. Dabei setzen wir die gängigen Schweißverfahren wie MIG/MAG und WIG ein. Punkt- und Bolzenschweißen bieten wir ebenfalls an.

Siehe auch

Bolzenschweißen

Bolzenschweißen ist ein Verfahren, welches wir neben MIG-, MAG-, WIG-Schweißen zu Herstellung von Baugruppen anwenden.

WeiterlesenLichtbogenschweißen

Schweißverfahren, die Materialien mittels Lichtbogen aufschmelzen, werden als Lichtbogenschweißen bezeichnet.

WeiterlesenPunktschweißen

Punktschweißen ist eine praktische und zeitsparende Methode, um zwei Werkstücke dauerhaft miteinander zu verbinden.

Weiterlesen